Standort 2 Brignoles Candelon

PROVENCALE SA – CANDELON

D43 (ausgeschildert)

83170 BRIGNOLES

Tel. +33(0)4 94 59 21 05

Breitengrad 43,38475 °N

Längengrad 6,04157 °E

Adresse der Büroräume in Brignoles

oder drucken(format PDF – 87 ko)

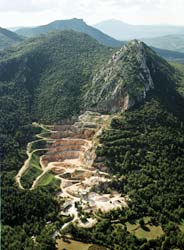

Der Standort von Candelon liegt 3 km südwestlich von Brignoles. Er ist von der Departementstraße 554 über eine Teerstraße etwa 500 m westlich von der Straße aus erreichbar.

Der Standort von Candelon liegt 3 km südwestlich von Brignoles. Er ist von der Departementstraße 554 über eine Teerstraße etwa 500 m westlich von der Straße aus erreichbar.

GESCHICHTE DES STANDORTES

1. VON DEN URSPRÜNGEN BIS 1960

(Auszüge aus den Zeitschriften von der « Mausolée »)

Am Standort von Candelon (bedeutet Kerze, zweifelsohne aufgrund seiner Form) befinden sich gelber dolomitischer Kalkstein und rosafarbener Marmor.

Die Dolomiten und der Marmor sind durch einen Spalt getrennt und die Marmorbildung weist eine. Faltenstruktur auf. Der Steinbruch von Candelon wurde bereits in der gallisch-römischen Zeit betrieben, gegen 1860/1870 von Cantini entwickelt und 1891 von Marbres Français neu gestaltet.

Es gab mehrere Steinbrüche am Hang des Hügels. Gemäß dem Geologen Dumon suchte man nach dem Petit Cristallisé(*), der eine Reibungsbrekzie im Kontakt mit dem Spalt zwischen Dolomit und Marmor ist.

Gegen 1925 wurde weiter unten ein gelberer Marmor gefördert, der damals besonders begehrt war.

Dieser Marmor enthielt jedoch etwas Violett, das derweilen nicht so gefragt war.

Anschließend wurde entdeckt, dass die Lagerstätte weiter oben etwas homogener war. Somit wurde eine zweite Ebene eingerichtet. Die Blöcke wurden über eine Leiste von der oberen zur unteren Ebene befördert.

Von 1927 bis 1960 wurde ein per Kabel und Winde angetriebenes Schienen- und Wagensystem eingesetzt. Zu Beginn handelte es sich um eine windelose Bergungsinstallation, die ein Bremssystem für das Herablassen der Blöcke ohne jeglichen Motoreinsatz umfasste.

Diese Installation wurde übrigens in Schriften des letzten Jahrhunderts dokumentiert: ein beladener Wagen fährt über eine schräge Ebene nach unten; das Kabel ist (mehrere Male) um eine Trommel gewunden; am anderen Ende dieses Kabels befindet sich ein weiterer Wagen, der nach oben fährt. Es handelt sich um eine Waage; der blockbeladene Wagen befördert einen Wagen, der entweder leer oder mit Schnittsand, Hebern, usw. beladen ist, nach oben, wobei die Trommel eine Mühle antreibt, deren Blätter eine Bremswirkung hervorrufen, die der Wirkung einer Windmühle entgegengesetzt ist.

Dieses System wurde eingesetzt, um die Blöcke nach unten und die Sand-, Kabelladungen, usw. nach oben zu befördern.

Es verfügte über keinen Motor und konnte nicht für die Förderung eingesetzt werden. Demzufolge musste ein weiteres System gekauft werden.

Die Herstellung des Rosé Steinbruches fand besonders bei amerikanischen Großkunden und generell im Ausland großen Anklang. Im Rosé Steinbruch erfolgte der Abbau durch Varate (Plural des italienischen Wortes „Varata“).

(*): Spaltmarmor an der Basis der Rosé-Bildung (obere Ebene) und an der Abbaubasis des gelben Marmors.

Eine Varate ist eine 20 bis 40 m hohe und etwa ebenso breite Gesteinsmasse mit einer Dicke von mehreren.

Dekametern. Zuerst wird die Basis freigelegt; meistens wird Wendeldraht eingesetzt, um eine Ecke von 4 m und mehr nach außen und von einigen Dezimetern nach innen über eine Länge von etwa 20 m zu sägen. Nach dem Sägen wird diese Ecke mit Pulver oder, sofern möglich, in Blöcken entfernt.

Dahinter wird die Grenzfläche des freizulegenden Blocks freigelegt, indem man die natürlichen Brüche verwendet. Anschließend wird ein Schacht gesprengt, vorzugsweise in minderwertigem brüchigem Gestein. Sobald dieser Schacht realisiert ist, wird er mit schwarzem Pulver geladen und der große Block gekippt.

Die Ergiebigkeit des Gesteins belief sich auf etwa 5 %: für 5 m3 Handelsblock waren 100 m3 Gestein erforderlich.

Eine Jahresherstellung von 500 m3 benötigte 10 000 m3 Gestein.

Für etwa 4 Jahre war demgemäß eine 30 m breite x 50 m hohe x 30 m dicke Masse, d.h. 45 000 m3, notwendig.

Sobald sie gefallen war, zerbrach die Masse an den natürlichen Brüchen und wurde mit Wendeldraht und Ecken gesägt.

Bei einer Ergiebigkeit unter 5 % wurde mit Verlust gearbeitet.

In den Bergen von Candelon gab es weitere Marmorsteinbrüche, die fast das Gipfelniveau (bei 600 m) erreichten, wo Daffe Oscar gegen 1952 einen Steinbruch eröffnete.

Hier war der Abbau noch schwieriger, als im Marbres français Steinbruch und die Wasserversorgung unregelmäßig. Es wurden nur wenige Blöcke hergestellt. Sie wurden oben vom Steinbruchplateau in ein Tal gekippt. Das geologische Niveau war dasselbe.

Zwischen dem Candelon Felsen und dem Château von La Celle gab es einen weiteren Steinbruch, der von verschiedenen Personen betrieben wurde, darunter einer von den Daffe. Er wurde 1930 betrieben und stagnierte von 1930 bis 1940. 1950 wurde der Betrieb wieder aufgenommen, ohne besonders umfangreich zu sein.

Ein größerer Steinbruch existierte im Hügel westlich von La Celle im weißen Korallkalkstein des Juras.

2. JAHRE 1960 – 1972

Die Lagerstätte ergibt zwei Varietäten eines in Frankreich sehr bekannten Marmors, der ebenfalls seit langem im Ausland geschätzt wird: das Rosé und das Jaune de Brignoles.

Im unteren Steinbruch unweit der Brechanlage wird nur das Gestein bearbeitet, um Granulate zu erzeugen.

Im oberen Steinbruch wurde das Gestein mit einem fast dreieckigen Profil eingeschnitten, das bis zu 70 m Höhe erreicht.

An der Basis von diesem Einschnitt ist die wichtigste Abbaustelle eine horizontale Schicht, die mit ihrer drahtgesägten Oberfläche eine eindrucksvolle Masse umfasst.

Diese 7 m hohe Schicht wurde anhand einer Kombination aus Gesteinssägen und Sprengen abgebaut.

An zwei Abwärtssäulen führte die mit einem 1 600 m langen Kabel ausgerüstete Sägeinrichtung zwei Schnitte aus: ein Vertikalschnitt parallel zum ursprünglichen Einschnitt, und ein Schnitt horizontal zur Basis der Masse.

Wenn diese gut über eine Fläche von etwa 200 m2 freigelegt war, erfolgte der Abbau anhand von wiederholten Sprengungen mit schwarzem Pulver, das in die natürlichen Schlitze der Lagerstätte gesteckt wurde.

Die somit gelösten Massen wurden nach dem Abtragen sortiert: die Blöcke wurden zur nahe liegenden Gewindeschneidestätte befördert; die kleinen Blöcke, die in Platten zerteilt werden sollten, wurden zum Werk von Saint-Maximin weitergeleitet; die Steinschüttung wurde bis zur Zerkleinerungsanlage am Bergfuße transportiert.

Die auf einer seitlichen Plattform eingerichtete Sägestätte des Steinbruches verfügte über vier Drahtschneidemaschinen, die ausschließlich für das Abkanten der Marmorblöcke verwendet wurden.

Zwei dieser Maschinen funktionierten mit Sand (etwa 15 cm / Stunde) und die beiden anderen – davon eine Pelecq, die mit einer Pumpe derselben Marke versorgt wurde – arbeiteten mit Siliciumcarbid (durchschnittlich 70 cm / Stunde).

Die mehr oder weniger formlosen aus dem Abbau hervorgehenden Massen wurden an ihren 6 Seiten gesägt, um einwandfrei parallelepipedische Blöcke von durchschnittlich 1,5 m3 zu ergeben.

Die Marmorherstellung von diesem Steinbruch belief sich im Jahr auf 500 m3, die zum Teil in Frankreich und insbesondere nach Italien, zu den Vereinigten Staaten und auch nach Japan verschickt wurden.

Neben dem 30 t Derrickkran für das Blocklager verfügte der Steinbruch über zwei Motormaschinen mit bemerkenswerter Manövrierfähigkeit, Mobilität und Leistung: ein Caterpillar-Lader und insbesondere ein Gabelstapler, der auf seinen Gabeln Massen von bis zu 25 t transportieren konnte.

Die gesamte Abbaustätte wurde über einen Tank mit Wasser versorgt, der über dem Steinbruch installiert war und der seinerseits über eine Pumpstation am Bergfuß versorgt wurde.

Auf der Plattform des unteren Steinbruches bauten die wiederholten Sprengungen jedes Jahr Tausende von Tonnen zu zerkleinerndes Felsgestein ab.

Ein zweiter Caterpillar-Lader führte einen unaufhörlichen Pendelverkehr zwischen dem Fuße der Front und dem Aufnahmebunker der benachbarten Zerkleinerungsstation.

Diese umfasste einen Vorzerkleinerungsposten mit Grobbrecher, Sieb und zwei Förderern, einer für den als Aufschüttung verwendeten Rückstand und ein anderer für das Produkt. Dieses wurde anhand eines neuen langsamen Förderers, der das manuelle Sortieren erleichterte, in einen Aufnahmebunker gekippt, der den Feinbrecher versorgte, welcher direkt den Lastwagen zugänglich war.

Diese Station stellte das gesamte Sortiment an Pulvern und Granulaten her, vom Dreifachnull (Staub) bis Nr. 10 (Splitter) und dies in drei betriebenen Marmorfarben: hellrot, gelb und Rose de Brignoles.

Die Herstellung von Granulaten belief sich auf 150 t pro Tag, d.h. etwa 30 000 t pro Jahr.

Neben den verschiedenen bereits angegebenen Herstellungen (Marmorblöcke, kleine Sägeblöcke, Granulate und Pulver) lieferte diese Abbaustätte von Candélon ebenfalls, gemäß den Sortierungen, Rohbruchstein und einseitig gesägten Bruchstein, die beide tonnenmäßig vertrieben wurden.

3. VON 1972 BIS 1999

Per Präfekturerlass vom 18.04.1972 wurde es der Gesellschaft PROVENÇALE DE TRAVAUX mit Gesellschaftssitz in Brignoles genehmigt, den Abbau des Steinbruches von Candelon fortzuführen.

Per Erlass vom 20.09.1979 unterbrach der Präfekt des Var die Arbeiten am oberen Steinbruch „bis zur Festlegung einer neuen Abbaumethode“.

Gleichzeitig wird es der Gesellschaft PROVENÇALE DE TRAVAUX per Erlass vom 26. September 1979 genehmigt, den Abbau des unteren Steinbruches fortzuführen. Dieser Erlass wurde am 31.08.1989 geändert, da die Gesellschaft zur PROVENCALE SA wurde.

Angesichts der Entwicklungen der Installationen zur Materialverarbeitung einerseits und derjenigen der Vorschriften andererseits, wurden später die entsprechenden Erklärungen von der PROVENCALE SA am 28.11.1980 und 17.06.1994 abgegeben (Erklärungsnachweise vom 08.12.1980 und 24.08.1994).

Am 25.02.1999 wurden Berechnungselemente der finanziellen Garantien geliefert.

Ein Präfekturerlass, der die vorstehenden Bestimmungen angesichts der vorgenannten Entwicklungen aktualisiert, wurde am 30.06.1999 herausgebracht (zusätzliche Vorschriften).

Letztlich bleibt die maximale Jahresherstellung unverändert bei 150 000 t/Jahr mit einem Jahresdurchschnitt von 35 000 t/Jahr über 15 Jahre, wodurch der Abbaurhythmus den Marktbedürfnissen angepasst werden kann.

2. ZUKÜNFTIGE INSTALLATIONEN

Neben den derzeitigen Anlagen benötigt das Projekt

- eine Block-Sägemaschine (neue Ausrüstung),

- die Modernisierung der bestehenden Verarbeitungsinstallationen der abgebauten Materialien,

- eine neue Nass-Rollinstallation der Granulate (damit sie poliert werden können).

ZUKÜNFTIGE ABBAUART

Bezüglich der jetzigen Abbaumethode des unteren Steinbruches ist keine Änderung vorgesehen:

- Sprengen,

- Verladen per Radlader oder Schaufelbagger,

- Transport über Kippwagen.

Das neue Element ist die Wiederaufnahme des Abbaus am oberen Steinbruch, um Marmorblöcke durch Schrämarbeit zu fördern.

Durch den reduzierten Einsatz von Explosivstoffen und die Aufwertung der Blockreste können mit diesem Projekt die Belästigungen reduziert werden.